磨削机械安全规程 GB4674-2009

- 制定机关:中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会

- 公布日期:2009-03-31

- 法规文号/标准号:GB4674-2009

- 施行日期:2009-12-01

磨削机械安全规程 GB4674-2009-环安宝@法规宝

3.1 一般要求

3.1.1 应通过设计尽可能排除或减少所有潜在的危险因素。

3.1.2 通过设计不能避免或充分限制的危险,应采取必要的安全防护装置。

3.1.3 对于无法通过设计排除或减少的,而且安全防护装置对其无效或不完全有效的遗留危险,应用信息通知和警告操作者。

3.2 砂轮主轴

3.2.1 主轴的设计应满足能够在允许的最大负荷下工作。

3.2.2 砂轮或砂轮卡盘应采取防松措施。紧固砂轮或砂轮卡盘的主轴端部螺纹的旋向尽可能地与砂轮工作旋转方向相反。

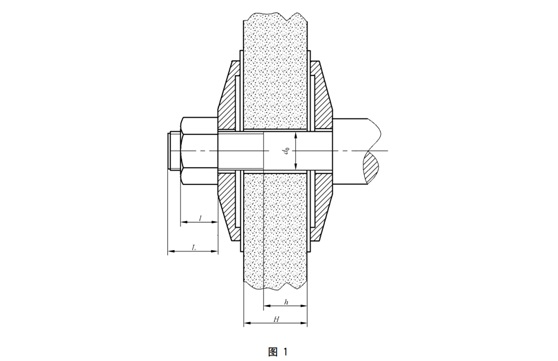

3.2.3 砂轮主轴轴端螺纹长度见图1。紧固砂轮或砂轮卡盘的砂轮主轴端部螺纹长度应满足下列条件:

a) 砂轮主轴轴端螺纹应有足够的长度,以使整个压紧螺母旋入(L>l);

b) 砂轮主轴轴端螺纹应延伸到砂轮中心孔内,但不得超过设计允许使用的最小厚度砂轮中心孔长度的二分之一(h>H/2)。

3.2.4 砂轮中心孔孔径与砂轮主轴或砂轮卡盘的配合应符合表1的规定。

3.3 砂轮卡盘

3.3.1 砂轮卡盘的直径不得小于砂轮直径的三分之一。切断砂轮用砂轮卡盘的直径不得小于砂轮直径的四分之一。

3.3.2 任何形式的砂轮卡盘,其左右两部分的直径和压紧面径向宽度尺寸应相等。

3.3.3 砂轮卡盘应能将驱动力可靠地传到砂轮上。

3.3.4 砂轮卡盘应有足够的刚度,压紧面在紧固后应保持平整和均匀地接触。

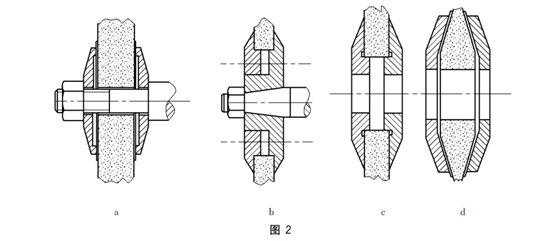

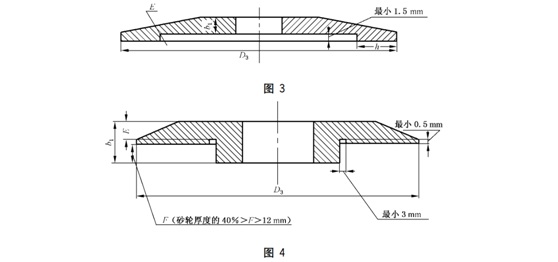

3.3.5 砂轮卡盘与砂轮两侧面的非接触部分应有足够的间隙,其最小尺寸为1.5mm。

3.3.6 砂轮卡盘的各表面应保证平滑及无锐棱,且动平衡性能好。

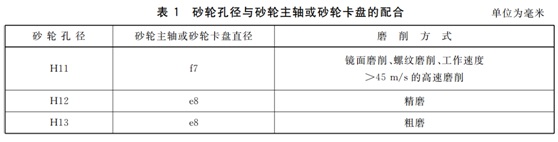

3.3.7 砂轮卡盘的形状分为:

a) 槽式砂轮卡盘(图2a):用于安装孔径尺寸较小的直接装在砂轮主轴上的砂轮。

b) 套筒式砂轮卡盘(图2b):用于安装孔径尺寸较大的砂轮。

c) 衬套式砂轮卡盘(图2c):用于安装大孔径及厚度超过32cm的砂轮。

d) 锥形砂轮卡盘(图2d):用于安装双斜边砂轮。

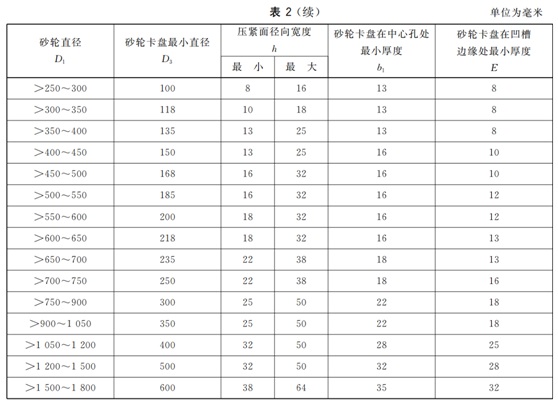

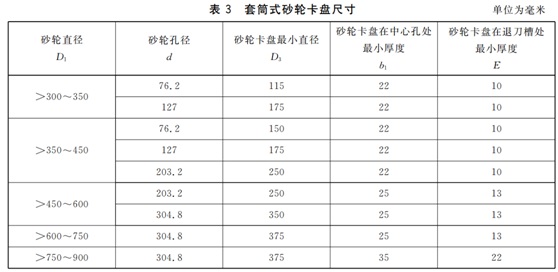

3.3.8 砂轮卡盘的有关尺寸:槽式砂轮卡盘见图3和表2;衬套式、套筒式砂轮卡盘见图4和表3。

3.3.9 砂轮卡盘材料选用抗拉强度(σb)不低于415N/mm2的钢。

3.3.10 也可以采用强度和刚性不低于本标准的其他材料、形式和尺寸的砂轮卡盘。

3.4 砂轮主轴压紧螺母的机械性能应不低于6级,并符合GB/T6171的要求。压紧螺母的机械强度应低于砂轮主轴的机械强度。

3.5 砂轮防护罩

3.5.1 砂轮防护罩一般由圆周构件及两侧构件组成,应将砂轮、砂轮卡盘和砂轮主轴端部罩住。当砂轮在工作中因故破坏时,能有效地罩住砂轮碎片,保证人员的安全。

3.5.2 砂轮防护罩的最大开口角度不大于3.5.3.1~3.5.3.5中规定的数值。开口角度应以砂轮主轴中心为顶点延长到罩的外壁上开口端部来测量。

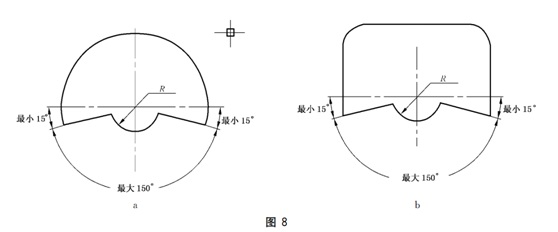

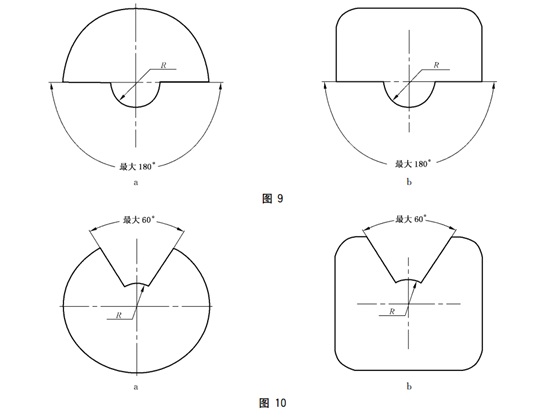

3.5.3 砂轮防护罩的形状和最大开口角度

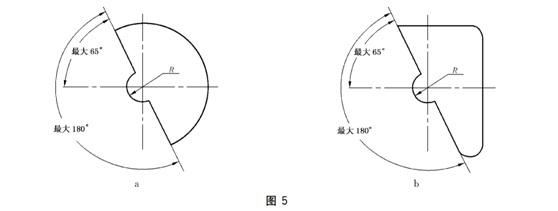

3.5.3.1 外圆和无心磨削用砂轮防护罩可以呈圆形(图5a)或方形(图5b)。最大开口角度不准超过180°,在砂轮主轴中心线水平面以上部分不准超过65°。中心部位R不应小于规定的砂轮卡盘的半径。

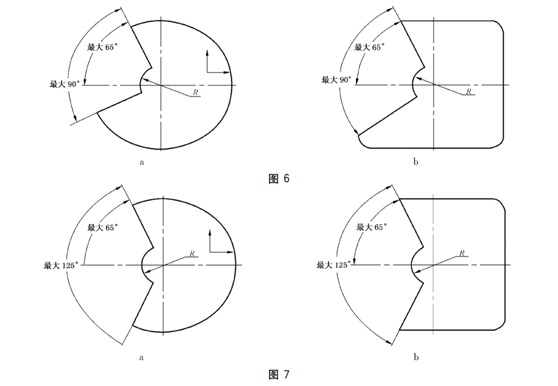

3.5.3.2 台式和落地式砂轮机用砂轮防护罩可以呈圆形(图6a)或方形(图6b)。最大开口角度不准超过90°,在砂轮主轴中心线水平面以上部分不准超过65°。中心部位R不应小于砂轮卡盘的半径。

如果还要使用在砂轮主轴中心线水平面以下砂轮部分加工时,砂轮防护罩的最大开口角度可以增大至125°(图7)。

3.5.3.3 卧轴平面磨削用砂轮防护罩可以呈圆形(图8a)或方形(图8b)。最大开口角度不准超过150°,开口的端部不准高于砂轮主轴中心线水平面以下15°处。中心部位R不应小于砂轮卡盘的半径。

3.5.3.4 悬挂式砂轮机、切割砂轮机和直向手提式砂轮机用砂轮防护罩可以呈圆形(图9a)或方形(图9b)。最大开口角度不准超过180°,任何时候都应将砂轮的上半部罩住。中心部位R不应小于砂轮卡盘的半径。

3.5.3.5 顶部磨削用砂轮防护罩在使用砂轮中心线水平面以上部分时,砂轮防护罩可以呈圆形(图10a)或方形(图10b)。顶部最大开口角度不准超过60°。中心部位R不应小于砂轮卡盘的半径。

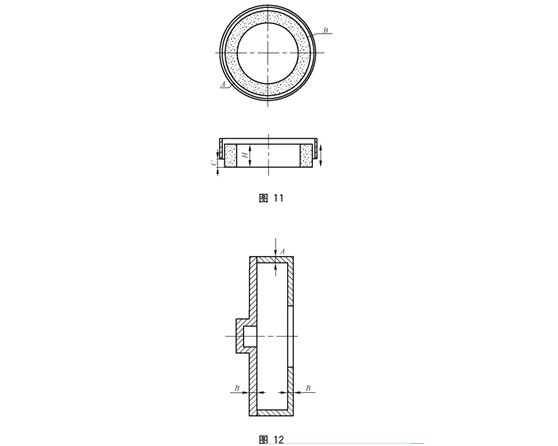

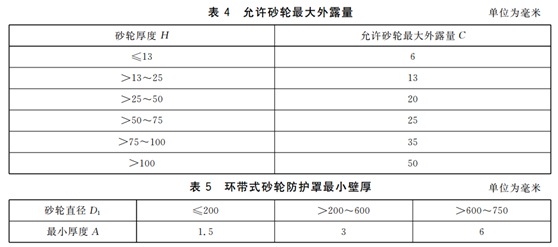

3.5.3.6 立轴平面磨削用砂轮防护罩呈环带形(图11)。允许砂轮最大外露量见表4。

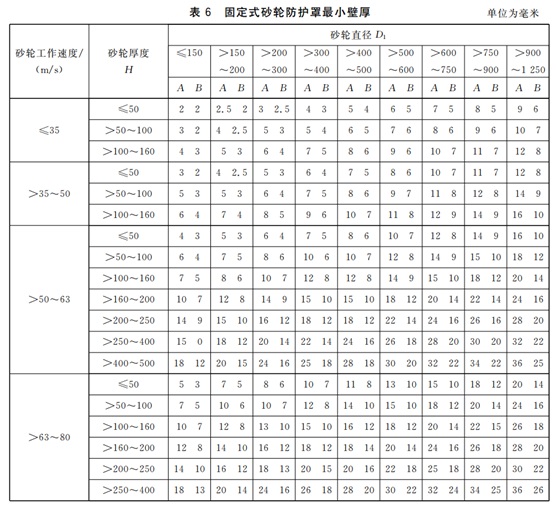

3.5.4 砂轮防护罩的壁厚尺寸:

a) 砂轮工作速度小于或等于35m/s时,环带式砂轮防护罩有关尺寸见图11,壁厚最小尺寸见表5。

b) 固定式砂轮防护罩有关尺寸见图12,壁厚最小尺寸见表6。

3.5.5 砂轮防护罩材料应选用抗拉强度不低于415N/mm2的钢板。

3.5.6 砂轮防护罩上修整用开口处应设有防护装置,以防止飞出的颗粒、火花造成的危险。

3.5.7 砂轮防护罩的结构应使更换砂轮时不必将其卸下。

3.5.8 组合式或焊接式砂轮防护罩,其联结强度或焊缝强度不低于砂轮防护罩构件的强度。

3.5.9 用于工作速度高于80m/s的砂轮防护罩内壁应附有可以吸收冲击能量的缓冲材料层,例如聚胺酯塑料、橡胶等。

3.5.10 其他形式和尺寸的砂轮防护罩,如果其防护效能不低于本标准的规定,也可以采用,但应通过验证。工作速度小于或等于40m/s的砂轮防护罩,也可选用其他材料,其强度应不低于本标准的规定。

3.5.11 砂轮防护罩开口的上端部应设有可以调整的护板,可随砂轮的磨损来调节护板与砂轮圆周表面的间隙。护板应固定在砂轮防护罩上,联结强度应不低于砂轮防护罩构件的强度,护板的宽度应大于砂轮防护罩外圆部分的宽度。

砂轮防护罩在砂轮主轴中心线水平面以上的开口角度小于30°时,可不设护板。

3.5.12 砂轮圆周表面与可调护板边缘之间的间隙应小于6mm。安装设计允许的最厚砂轮时,砂轮卡盘外侧面与砂轮防护罩开口边缘之间的间隙应小于15mm。环带式砂轮防护罩内壁与砂轮圆周表面之间的间隙应不大于15mm。

砂轮回转中心线与操作者位置面向方向相同的磨削机械可以不执行6mm间隙的规定。

砂轮防护罩在砂轮主轴中心线水平面以上的开口角度小于30°时,可以不保证6mm间隙的规定。

3.6 磨削机械的砂轮主轴应有旋转方向的标志,标志应明显并可长期保持。

3.7 手持磨削的磨削机械上应设有工件托架,其位置应能随砂轮磨损独立进行调整,工件托架台面高度应与砂轮主轴中心线等高,并有足够的面积能保证被磨工件的稳定,工件托架靠近砂轮一侧的边上应无凹陷、缺角等缺陷。

3.8 平面磨床工作台的两端或四周应设防护挡板,以防被磨工件飞出。

3.9 带有电动、气动或液压夹紧工件装置的磨削机械应设有联锁装置,即夹紧力消失时应同时停止磨削工作。

3.10 磨削机械上所有砂轮、电机、皮带轮和工件头架等回转件,应设防护罩,防护罩应牢固地固定,其联结强度不得低于防护罩的强度。

3.11 使用磨削液的磨削机械应设有防溅挡板,以防止磨削液飞溅到周围。

3.12 干磨用磨削机械应备有吸尘器,以便用户选购。吸尘器应能在设计允许最大磨削规范条件下使操作人员呼吸的粉尘浓度不高于10mg/m3,粉尘浓度测量应符合JB/T9878的有关规定。

3.13 所有磨削机械在空运转时噪声不得超过80dB(A),高精度磨削机械不超过75dB(A),噪声测量方法应符合GB/T16769的有关规定。

3.14 磨削机械的标志应包括下列内容:

a) 主电机功率和转速;

b) 砂轮主轴的转速;

c) 允许使用的砂轮尺寸范围;

d) 砂轮的最高允许速度;

c) 砂轮的旋转方向;

f) 制造者的名称和地址;

g) 制造年份。

- 上一节: {{previousInfo.title}} 没有了

- 下一节: {{nextInfo.title}} 没有了